Erfolgreiche Entwicklungs-PKO mit interdisziplinären Teams

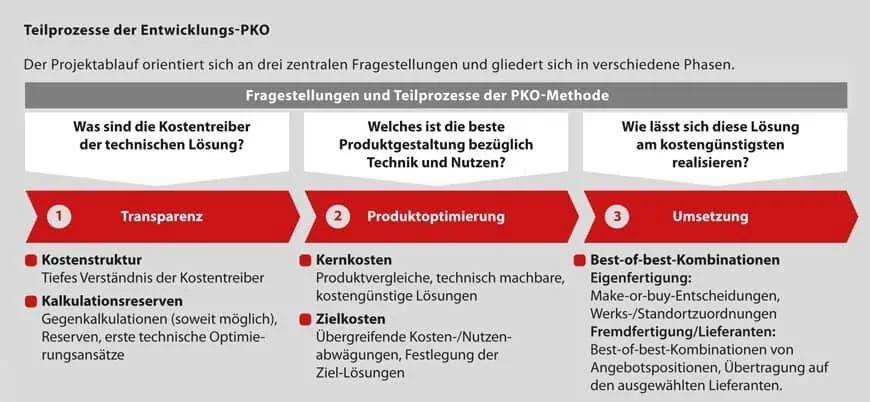

Transparenz über geplante Herstellkosten, Absatzprognosen, Kunden und deren Anforderungen an das jeweilige Produkt sind die Basis der Produktkostenoptimierung. Ausgehend von der Kostenstruktur werden in interdisziplinären Teams aus Entwicklung, Einkauf, Produktion und Vertrieb zunächst die Minimal- bzw. Kernkosten ermittelt, zu denen die gewünschte Funktion dargestellt werden kann. Im nächsten Schritt werden dann Differenzierungsmerkmale und Zusatznutzen bewertet. Diese bedeuten zwar Mehrkosten, andererseits aber auch einen größeren Markt, Wettbewerbsvorteile und somit Margen- und Absatzpotenziale. Zusätzlich werden bei einer Entwicklungs-PKO auch Wettbewerbsprodukte analysiert und Lieferanten durch gemeinsame Workshops in den Prozess mit eingebunden.

Nach Ableitung der Kernkosten, dem physikalisch-technischen Kostenminimum bezogen auf das optimale Produktionsverfahren und Produktdesign, können Kundenwünsche auch als Aufpreiskatalog dargestellt und geeignete Optimierungsmaßnahmen für die Produktgestaltung erarbeitet werden. Die Kernkosten dienen zudem einem strukturierten Dialog der beteiligten Unternehmensbereiche, indem den internen Aufwänden auch bewertete Potenziale gegenübergestellt werden können.

Entwicklungs-PKO tailored

So verschieden Produkte sind; mit unserem besonderen Produktkostenoptimierungsansatz ermitteln wir die individuellen Kernkosten Ihrer Produkte. Mittels unserer Entwicklungs-PKO decken wir versteckte Potenziale auf und setzen ein Preisschild hinter jede mögliche Aktion. Die Maßnahmen zur Kostenoptimierung werden gemeinsam fachbereichsübergreifend beschlossen und können über ein Trackingsystem verfolgt werden.

Typische Ergebnisse der Entwicklungs-PKO

- Potenzialermittlung über den Kernkostenansatz von 30-40%

- Senkung der Produktkosten um 10-20% für bestehende Produkte

- Erhöhung der Prozesseffizienz

Für einen Motorenhersteller sollte TARGUS die Herstellkosten einer bestehenden Motorenreihe um mindestens 10% reduzieren. Eigene Untersuchungen zeigten ein Potenzial von etwa 5%.

Im ersten Schritt wurden Absatzprognosen betrachtet und die Herstellkosten des Produktes auf Materialnummernebene und Arbeitsplanschritte heruntergebrochen. Jedes Material wurde mit einer möglichen Maßnahme belegt. Parallel dazu untersuchten unsere PKO-Experten vergleichbare Motorenreihen von drei Wettbewerbern auf konstruktive Lösungen und andere Produktionsverfahren und erstellten daraufhin detaillierte Gegenrechnungen. Auf Basis der Kalkulationsergebnisse wurden Gespräche mit ausgewählten Lieferanten über Einsparpotenziale geführt.

In gemeinsamer Zusammenarbeit mit Lieferanten, Entwicklung, Produktion und Einkauf wurden nicht nur das Produkt und die Produktkosten optimiert, sondern auch die Produktion vereinfacht. So konnten mit der Entwicklungs-PKO innerhalb eines Jahres Einsparpotenziale von 10% und in den darauffolgenden zwei Jahren von weiteren 10% durchgesetzt werden.