Fabrikplanung fängt bei der Analyse an

Durch die Analyse der einzelnen Prozesse, stellen wir Fertigungsschritte und Wertstrom dar und erkennen Schwachstellen und Engpässe. Durch Simulationen können unsere Logistik-Experten nicht nur den Vergleich zwischen interner und externer Leistungserbringung ziehen, sondern erarbeiten wirkungsvolle Empfehlungen für Ihr Fabrikdesign.

Richtige Fabrikplanung steigert die Produktivität

Die Neuplanung oder Umplanung von Fabriken und Fertigungsstätten ist eine besondere Herausforderung, bietet aber auch erhebliche Optimierungspotenziale. Bereits minimale Layoutveränderungen können Durchlaufzeiten nachweisbar vermindern und die Produktivität deutlich steigern. Aufgrund eigener Produktionserfahrung erarbeiten unsere OpEx-Experten praxisorientierte Lösungen für Ihre Fabrikplanungs- und optimierungsprozesse.

Fabrikplanung tailored

Jede Fabrik ist ein individuelles Gebilde. Daher passen wir die einzelnen Schritte

- Erfassung und Analyse neuralgischer Prozesse und Vorgänge

- Erstellung eines computergestützten Modells für den Gesamtprozess

- Simulation verschiedener Parameter(z.B. unterschiedliche Fabriklayouts, Anlagen, Auslastungen, Personalkapazitäten)

mit Ihnen vor Ort an Ihre Wünsche und Notwendigkeiten an. In der Simulationsphase können Schwerpunkte der Fabrikplanung flexibel verändert und ihre Wirkung geprüft werden. So entwickeln wir gemeinsam die effektivsten Maßnahmen für Ihre Fabrik.

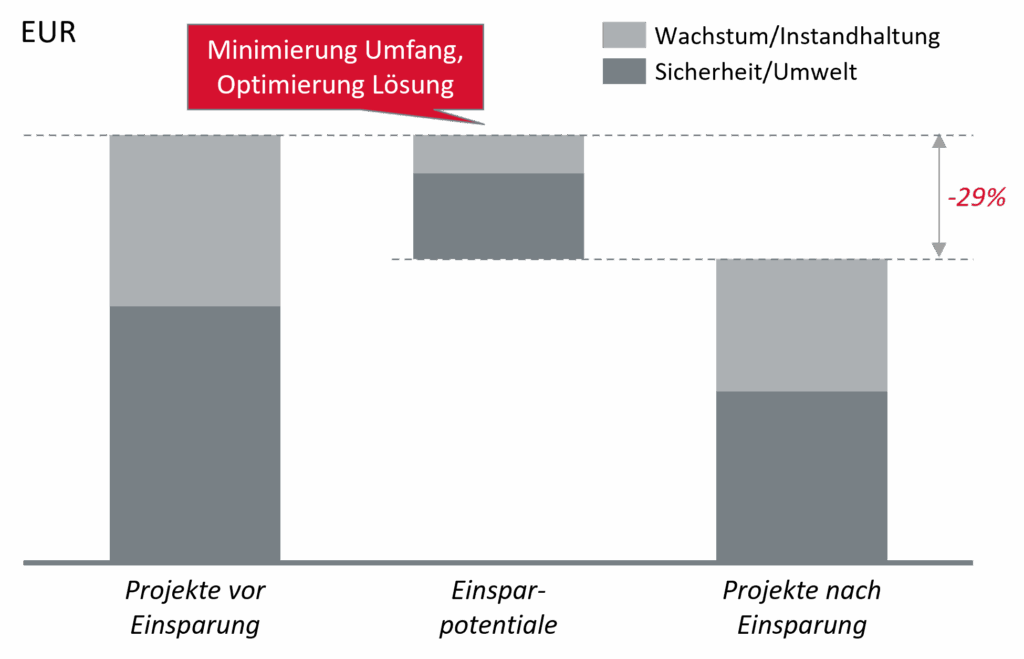

Typische Ergebnisse der Fabrikplanung

- Transparenz über Fertigungsprozesse, Bottlenecks und Optimierungsmöglichkeiten

- Identifizierung nichtwertschöpfender Tätigkeiten

- Kosteneinsparungen von 10-20%

- Senkung der Durchlaufzeiten um bis zu 50%

Fabrikplanung in der Praxis

Eine Deutsche Werft stand vor der Entscheidung, die Fertigung eines Stahlrumpfes intern zu übernehmen oder extern zu vergeben. Unsere Managementberater wurden beauftragt, beide Optionen im Detail zu betrachten und Vorschläge zur Optimierung der eigenen Fertigung zu erarbeiten.

Zunächst wurden ca. 2000 Einzelprozesse der Stahlfertigung analysiert und mit Arbeitszeiten, Ressourcen und Durchlaufzeiten in einer Simulation erfasst. Gemeinsam mit dem Fertigungsteam wurden Fabrikplanung und Optimierungsvorschläge diskutiert und die Effekte auf Kosten und Durchlaufzeiten simuliert. Zur Erhaltung der eigenen Arbeitsplätze entschied sich die Werft für die Eigenproduktion und setzte die 10 effektivsten Verbesserungsmaßnahmen um.

So konnten 20% der Arbeitsstunden in der Stahlfertigung eingespart werden. In einem weiteren Schritt analysierten die TARGUS-Experten mit dem erfolgreichen Fabrikplanungskonzept die Rohrschlosserei. Durch weitere Optimierungen wurde eine Kostenreduktion von 25% und eine Senkung der Durchlaufzeiten von fast 50% erzielt.